ScienceHunter Ред. 09.05.2019

Изгиб тонких пластин

Сегодня мы окружены тонкостенными конструкциями. Они широко применяются в строительном деле, машиностроении, гидротехнике, судо- и авиастроении, дорожном деле и других отраслях техники.

Одним из основных элементов этих конструкций являются пластинчатые системы, или говоря более простым языком - пластины. Пластины обладают рядом статических и технологических достоинств – во-первых, они отличаются высокой несущей способностью, и, во-вторых, они обладают более эффективным сопротивлением деформации чем у балок. В них достигается совмещение несущих и ограждающих функций конструкций, что приводит к экономным решениям. Такие граничные моменты заставляют стремиться к нулю эффективность применения поперечной балки.

Пластины являются одним из наиболее распространенных монтажных элементов сборных пространственных тонкостенных конструкций типа оболочек, складок, вантовых покрытий и других систем.

В то же время, применение пластин в качестве конструктивных форм сопряжено с необходимостью их расчета на прочность с целью обоснованного выбора толщины и других параметров, от которых зависят величины напряжений и деформаций.

Пластиной называют упругое тело призматической или цилиндрической формы, высота (толщина) которого мала по сравнению с размерами оснований.

По конфигурации оснований различают типы кривизны пластин: круглые, прямоугольные, треугольные, кольцевые и т. д.

Пластины, состоящие из одного материала, обладающего одинаковыми механическими свойствами во всех направлениях, например стальные, называют изотропными. В отличие от них, пластины, изготовленные из материалов, механические характеристики которых различны в разных направлениях, называют анизотропными. К последним относят пластины из древесины и пластиков равномерно, железобетонные плиты с неодинаковым процентом армирования в разных направлениях, пластины с густо размешенными ребрами жесткости и т. д.

Пластина не может просто парить в воздухе, ее необходимо как-то закрепить, т.е. к ней необходимо применить какие-то ограничения. Это есть не что иное, как задание граничных условий в виде каких-то связей.

Связи, поддерживающие пластину и воспринимающие ее давление, могут быть отдельными точечными опорами, опорными площадками, чаще всего расположенными непрерывно вдоль линий, образующих опорный контур пластины.

Способ закрепления пластины на опорах оказывает существенное влияние на характер и величину возникающих в ней усилий и деформаций.

В зависимости от устройства опор и способа их связи с пластиной различают следующие основные виды опирания кромок пластины либо других ее частей.

- Шарнирное опирание пластины исключает линейные смещения опорной кромки в срединной плоскости и в направлении, перпендикулярном к ней, но не препятствует повороту опертой зоны пластины вокруг оси, совпадающей с линией опорного контура (либо с касательной к ней).

- Свободное опирание препятствует перемещению кромок пластины в направлении, перпендикулярном к срединной плоскости, но не стесняет смещений в срединной плоскости и поворот опертой зоны пластины вокруг осей, совпадающих с опорной линией.

- При закреплении жестко, исключаются угловые и линейные перемещения закрепленных кромок.

Характер напряженного состояния пластины зависит в основном от следующих факторов:

- соотношения размеров — толщины и сторон оснований пластины;

- характера связей, образующих опор в контуре;

- вида нагрузки и характера ее распределения;

- механических свойств материала;

В зависимости от отношения толщины пластинки h к ее наименьшему размеру a в плоскости основания, пластины принято делить на следующее группы:

- плиты и толстые пластины (h/a > 0,2);

- тонкие пластины (1/40 ≤ h/a ≤ 0,2);

- мембраны (h/a < 1/40);

Далее будут рассматриваться только тонкие пластины.

Расчет тонких пластин сводится к решению краевой задачи для дифференциального (dx) уравнения четвертого порядка изогнутой поверхности пластины. Точное решение в аналитической форме этого уравнения возможно лишь в некоторых частных случаях геометрического вида пластины, нагрузкой и условий ее закрепления на опорах. В остальных случаях, интересных и важных с практической, инженерной точки зрения аналитические методы не используются. Именно поэтому для инженерной практики имеют особое значение приближенные, но приемлемые по точности и быстроте методы решения рассматриваемой краевой задачи.

Одним из таких методов является метод конечных элементов (МКЭ). В настоящее время МКЭ получил глубокое теоретическое обоснование и решает большой радиус задач, например в задачах механики и прочности, (проектирование самолетов, ракет и различных пространственных оболочек и другие) или в задачах гидромеханики, (течение жидкости в пористой среде и другие).

Идея метода состоит в следующем. Вся исследуемая область пластины разбивается на некоторое количество конечных элементов. Далее, в каждом элементе выбирается вид аппроксимирующей функции. Значение функции в узлах и является решением, которые нам нужно отыскать. Коэффициенты аппроксимирующих функций ищутся из условий равенства значения соседних функций в узлах. Затем составляется система линейных алгебраических уравнений, решая которую мы и получаем ответ, вместо решения дифференциального уравнения. При этом мы используем численные методы решения. (Вычисляем изгибающие свойства).

Для иллюстрации использования нашего сервиса, в качестве примера рассмотрим следующую задачу:

Необходимо произвести расчет максимальных прогибов стенок прямоугольного резервуара, который находится под внутренним давлением (p=2атм.). Геометрические размеры резервуара: a=b=2м; в толщине стены - h = 0,05м;

Механические свойства материала: ![]() , где E — модуль Юнга,

, где E — модуль Юнга,

![]() - коэффициент Пуассона.

- коэффициент Пуассона.

Так как задача симметричная, то достаточно провести расчет одной из стенок.

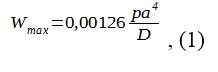

Формула, полученная аналитическим путем для определения максимального прогиба записывается в виде:

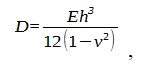

где D – цилиндрическая жесткость, которая вычисляется по формуле :

где D – цилиндрическая жесткость, которая вычисляется по формуле :

p — значение приложенной нагрузки.

p — значение приложенной нагрузки.

Допускаемый прогиб для данной задачи вычисляется по формуле

и будет равен: ![]() .

.

Подставляя все значения в формулу (1), изначально приведя величины в систему СИ, получим ![]() . Таким образом, толщина удовлетворяет условиям данной задачи, так как найденный прогиб не превосходит допускаемого.

. Таким образом, толщина удовлетворяет условиям данной задачи, так как найденный прогиб не превосходит допускаемого.

Проведем расчет той же задачи с использованием онлайн-приложения, основанного на методе конечных элементов.

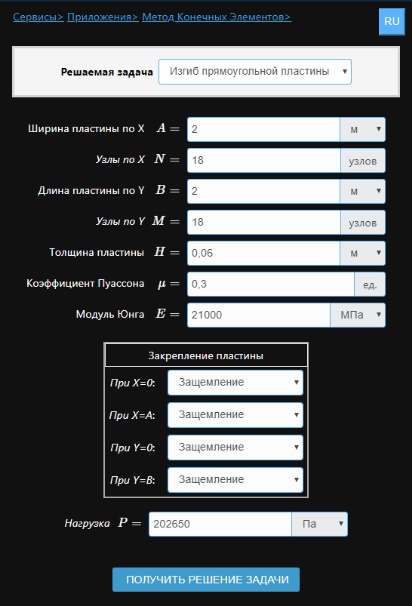

Заходим в сервис и задаем все входные данные, после чего нажимаем кнопку «Получить решение задачи» (рис.1):

Рис.1 — Ввод входных данных.

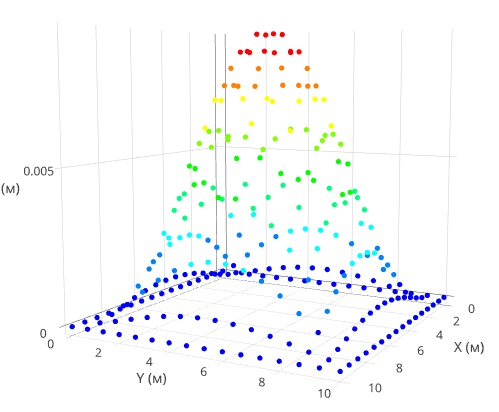

В окне результатов можем видеть максимальный прогиб (рис.2):

Рис.2. Результаты расчета.

Отличие результатов, полученных аналитически и с помощью нашего сервиса составляет около 7%.

Таким образом, в инженерных задачах вместо достаточно громоздких аналитических расчетов для получения приемлемых по точности результатов с успехом можно использовать сервис «Метод конечных элементов», расположенный на сайте https://www.sciencehunter.net, что упрощает и ускоряет решение подобного рода задач. Время дает больше силы, распределяйте его равномерно и экономьте, если есть такие варианты.